Additive Fertigung: Die industrielle Produktion der nächsten Generation

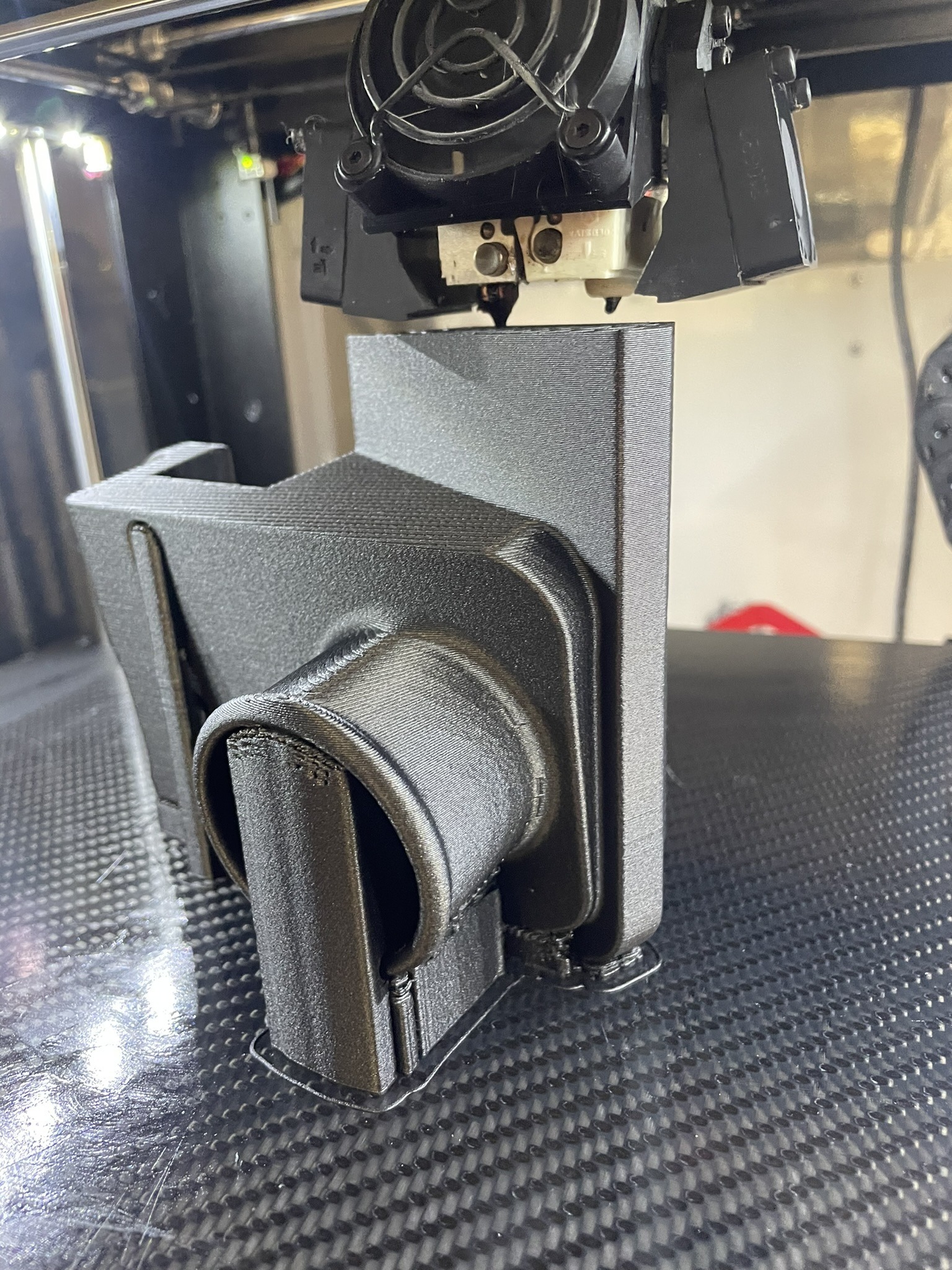

Die additive Fertigung hat die Art und Weise, wie wir Bauteile entwickeln und herstellen, grundlegend revolutioniert. Im Gegensatz zu klassischen, subtraktiven Verfahren wird hier Material Schicht für Schicht präzise aufgetragen. Dieser Prozess ermöglicht eine bisher ungeahnte geometrische Freiheit. Bei Wefer 3D nutzen wir diese Technologie, um hochkomplexe Funktionsteile und Kleinserien wirtschaftlich zu realisieren.

Der Kern: Aufbau statt Abtrag.

Der Vorteil: Maximale Materialeffizienz und Designfreiheit.

Das Ergebnis: Leichtere, stabilere und schnellere Bauteile.

Wie ein modernes additives Fertigungsverfahren funktioniert

Jeder Auftrag beginnt mit einem digitalen Datensatz. Dieses 3D-Modell wird mittels spezialisierter Software in tausende horizontale Schichten zerlegt. Sollten für Ihre Bauteile keine CAD-Daten vorliegen, können wir diese über unseren professionellen Scan-Service präzise digitalisieren. Unsere 17 industriellen Hochleistungssysteme setzen diese Daten anschließend physisch um Dabei wird das Material exakt dort platziert, wo es die Statik Ihres Bauteils erfordert.

Wer heute additiv fertigen lässt, profitiert von einem Prozess, der ohne teure Werkzeuge oder Formen auskommt. Dies macht das Verfahren besonders für die Prototypentwicklung und Serien bis 10.000 Stück attraktiv.

Strategische Vorteile für Ihr Unternehmen

Technischer Vergleich: Warum additiv fertigen?

Diese Tabelle zeigt die Überlegenheit der additiven Fertigung bei spezifischen industriellen Anforderungen. Da uns ein verantwortungsbewusster Umgang mit Ressourcen wichtig ist, unterstützen wir die Vision einer nachhaltigen Zukunft, wie sie auch der NABU verfolgt.

| Anforderung | Additives Fertigungsverfahren | CNC-Bearbeitung | Spritzguss |

|---|---|---|---|

| Bionische Strukturen | Hervorragend | Sehr schwer umsetzbar |

Unmöglich |

| Materialabfall | Minimal (Nachhaltig) |

Hoch (Späne) |

Gering |

| Anlaufkosten | 0 € | Mittel (Programmierung) |

Sehr hoch (Form) |

| Leichtbau (Hohlräume) | Integriert möglich |

Nicht möglich | Nur bedingt möglich |

Materialgruppen für die industrielle additive Fertigung

Die Zugabe von Kohlefasern macht diese Materialien zur ersten Wahl für den Motorsport. Sie kombinieren das geringe Gewicht von Kunststoffen mit der Steifigkeit von Metallen.

Für Umgebungen mit thermischer Belastung bieten wir Materialien, die weit über 100°C formstabil bleiben.

Wenn Flexibilität und Stoßdämpfung gefragt sind, ist TPU das ideale additives Fertigungsverfahren, um Dichtungen oder vibrationshemmende Elemente zu produzieren.

Experten-Fragen zum Thema Additive Fertigung

Wann ist ein additives Fertigungsverfahren wirtschaftlich?

Der größte Vorteil liegt in der „Lot Size One“: Additive Fertigung rechnet sich ab dem ersten Stück. Da teure Werkzeugkosten (z. B. für Spritzgussformen) entfallen, bleibt das Verfahren besonders bei Kleinserien bis zu 10.000 Einheiten hochgradig wettbewerbsfähig. Zudem sinken die Kosten drastisch bei komplexen Geometrien, die konventionell kaum oder nur teuer realisierbar wären.

Wie belastbar sind additiv gefertigte Bauteile?

Dank industrieller Hochleistungswerkstoffe wie PA6 CF (kohlenstofffaserverstärkt) oder Alumide erreichen wir mechanische Kennwerte, die für Endanwendungen in der Automobilindustrie und im Maschinenbau voll qualifiziert sind. Durch gezielte Orientierung der Bauteile im Bauraum optimieren wir die Festigkeit genau dort, wo die Last auftritt.

Welche Rolle spielt die Designfreiheit bei den Kosten?

In der additiven Fertigung gilt: Complexity for free. Während zusätzliche Bohrungen oder Hinterschneidungen beim Fräsen die Kosten treiben, spielt die Komplexität im 3D-Druck preislich kaum eine Rolle. Oft lässt sich durch Topologieoptimierung sogar Material sparen, was das Bauteil leichter und gleichzeitig günstiger macht.

Jetzt die Vorteile der additiven Fertigung nutzen

Lassen Sie uns gemeinsam prüfen, wie Sie Ihre Bauteile effizienter additiv fertigen können. Senden Sie uns Ihre STEP-Datei für eine kostenlose Machbarkeitsanalyse.